大数据智造 数据采集——智能制造的生命源泉

在当今以“大数据智造”为核心的新工业革命浪潮中,数据正取代传统的土地、资本和劳动力,成为驱动制造业转型升级的核心生产要素。智能制造并非仅仅是引入机器人或自动化流水线,其本质在于数据的深度渗透与智能应用。而这一切的起点与基石,正是大数据采集。可以说,离开了全面、精准、实时的数据采集,后续的数据分析、模型训练、智能决策都将成为无源之水、无本之木。

一、数据采集:智能制造体系的“感官神经”

如果把智能工厂比作一个具有“感知-分析-决策-执行”能力的有机生命体,那么数据采集系统就是遍布其全身的“感官神经”。这些“神经末梢”以各种形态存在:

- 设备层传感器:在生产线上,数以万计的传感器(如温度、压力、振动、视觉、RFID等)实时捕捉机床的运行状态、刀具的磨损情况、物料的流动轨迹以及产品的质量参数。每一次转速的变化、每0.1摄氏度的温差、每微米的尺寸偏差,都被转化为数字信号,成为描述物理世界的第一手数据。

- 企业信息系统:来自ERP(企业资源计划)、MES(制造执行系统)、SCM(供应链管理)、CRM(客户关系管理)等系统的业务数据,记录了订单、计划、库存、物流、客户反馈等关键信息。这些数据将生产活动与管理决策紧密连接。

- 外部与环境数据:包括供应链上下游的协同数据、市场趋势分析、宏观经济指标、甚至天气、交通等环境因素。这些数据帮助制造企业从更宏观的视角优化生产与运营。

二、为何“每一个环节都不能离开数据”?

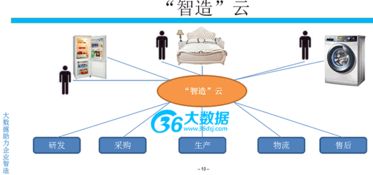

从产品研发、工艺设计、生产制造到运维服务,数据的价值贯穿始终:

- 研发与设计环节:基于历史产品数据、仿真数据和用户使用数据,进行模拟仿真和迭代优化,实现“数据驱动创新”。

- 生产与调度环节:实时采集的生产数据与计划数据对比,可实现动态排产、精准配送、预防性维护,极大提升生产效率与设备利用率。

- 质量控制环节:通过全流程的质量数据采集与分析,可以实现质量问题的快速溯源、工艺参数的自动调节,实现从“事后检验”到“事前预防”和“事中控制”的转变。

- 供应链与物流环节:通过物联网技术追踪物料和产品,实现供应链全链条可视化,提升协同效率和抗风险能力。

- 售后服务环节:通过产品内置传感器回传运行数据,提供预测性维护、远程诊断等增值服务,推动商业模式从“卖产品”向“卖服务”转型。

三、大数据采集面临的挑战与未来趋势

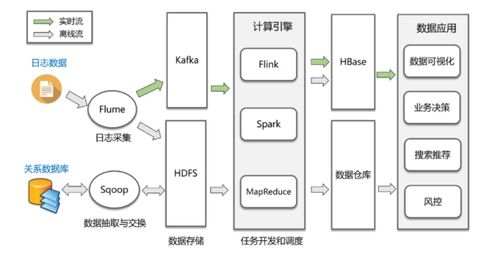

尽管至关重要,但实现高效、可靠的大数据采集并非易事,企业常面临数据孤岛、协议标准不一、海量数据实时处理、数据安全与隐私保护等挑战。

大数据采集技术将呈现以下趋势:

- 更广泛与深度的物联化:5G、工业互联网的普及将使更多设备“开口说话”,采集的维度和粒度将前所未有的丰富。

- 边缘计算的融合:为降低云端压力并满足实时性要求,在数据产生的源头(边缘侧)进行初步的过滤、分析和处理将成为标配。

- 多源异构数据的融合:打破OT(运营技术)、IT(信息技术)和CT(通信技术)的数据壁垒,实现结构化数据与非结构化数据(如图像、声音)的统一接入与关联分析。

- 智能化与自适应采集:采集系统本身将具备AI能力,能够根据业务目标自动优化采集频率、选择关键数据点,实现从“全量采集”到“价值采集”的演进。

###

大数据智造的宏伟蓝图,始于数据采集这一方寸之地。它不仅是将物理世界映射到数字世界的桥梁,更是赋予制造系统以“知觉”和“意识”的第一步。只有筑牢数据采集的根基,确保数据源头活水常清、常新,智能制造才能真正实现感知精准、分析智能、决策科学、执行高效,最终在激烈的全球竞争中赢得先机。因此,牢记“每一个环节都不能离开数据”,首先就是要高度重视并持续投入于大数据采集能力的建设。

如若转载,请注明出处:http://www.antscloudsec.com/product/58.html

更新时间:2026-01-25 19:09:42